基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

このお客様は、製造コストの圧縮を目的に基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。組立工程に、二人がかりでないとできない作業があり、これを一人で済ますことができれば、製造コストの圧縮につながるのではというお考えです。

基板実装・OEM受託センター.com(安曇川電子工業)は、お客さまが把握されている組立工程の改善を提案しました。お客さまは、製造コスト増につながるボトルネックは把握しているが、その解決策が見いだせない状態でした。

基板実装・OEM受託センター.com(安曇川電子工業)はまず、組立工程の状況把握に努めました。課題の組立工程は、レンズゴムの装着です。このレンズゴムは、製品の機能を維持するため強靭性が高く、製品に装着するには二人がかりで引っ張り、規定の長さにまで伸ばす必要がありました。

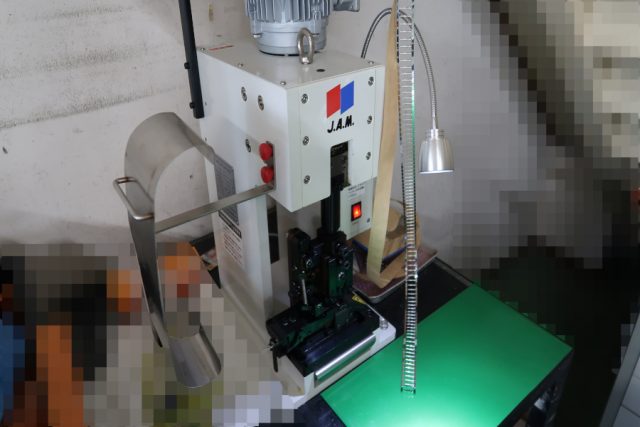

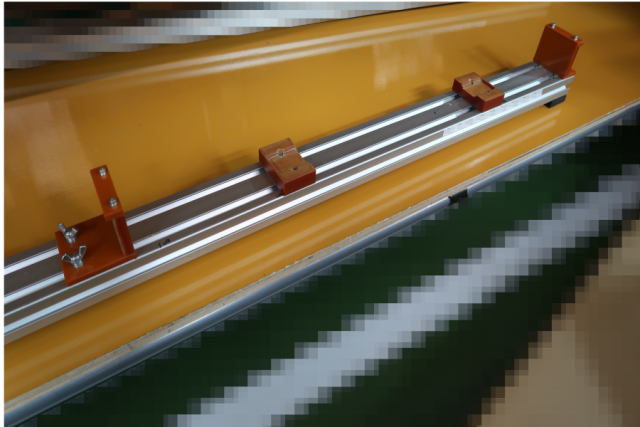

このレンズゴムの装着作業を一人でできれば、もう一人は別の作業に従事でき、その分の作業効率が上がります。基板実装・OEM受託センター.com(安曇川電子工業)は、この作業が一人で完結するよう、自社内で治具を設計、製造して提案しました。

この治具でレンズゴムの両端を固定して伸ばすと、レンズゴムを一人で製品に装着できます。治具ができあがってみれば簡単な構造ですが、その構造を発想し、形にするにはやはり作業内容の理解と治具制作の経験が必要です。

治具の利用で、作業にかかる時間を大幅にカットでき、作業者の負担軽減にもつながりました。結果的に、お客さまが望まれる製造コストの圧縮が実現しました。

課題がわかっていても、解決にまで至らないことがあります。今回のご相談も同様です。解決に至った治具は、構造は簡単ですが、それを発想、形にするにはやはり経験と技術が必要です。治具の提案、現場への導入までスムーズにすすみ、結果に満足しています。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。