基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

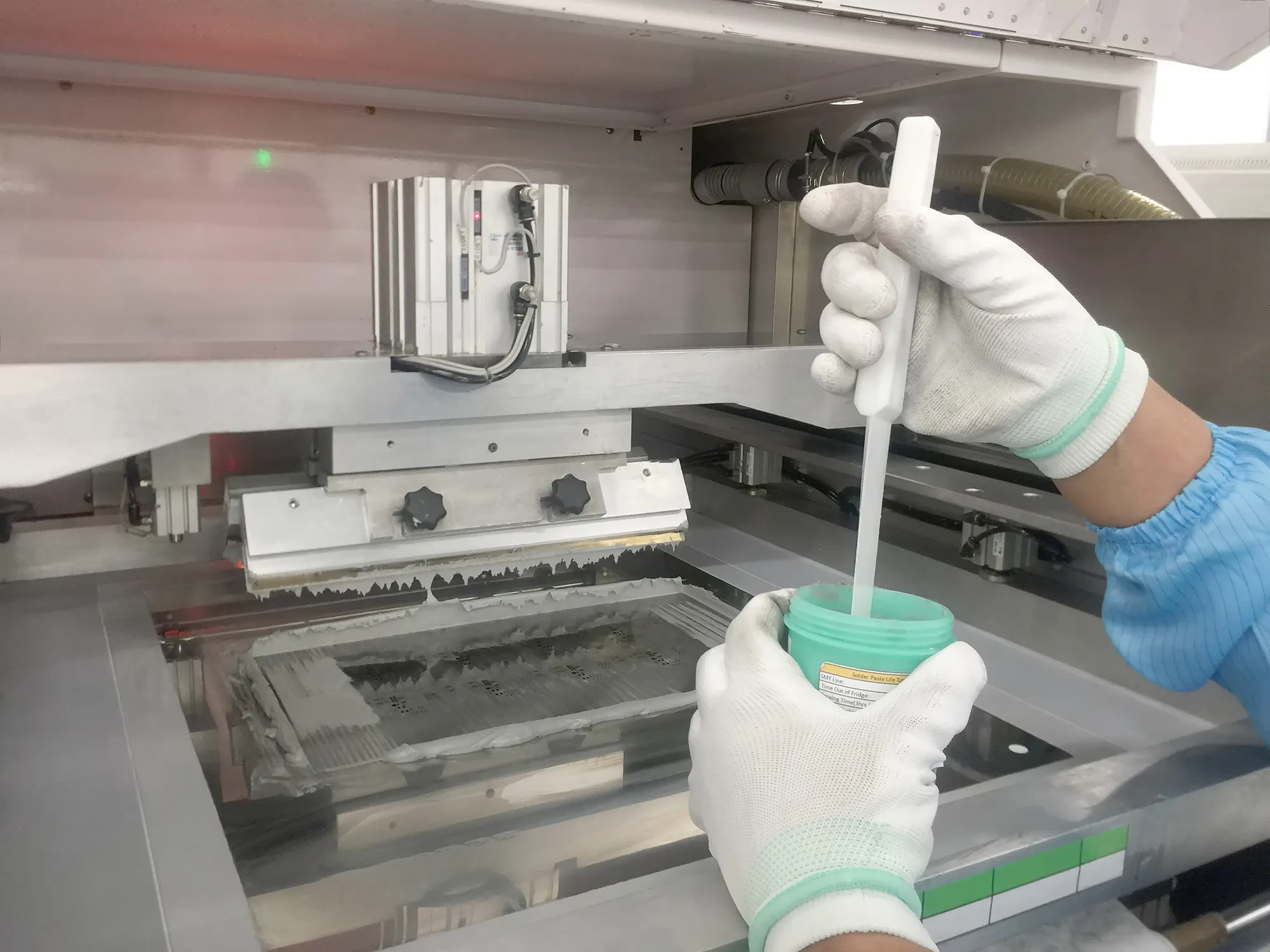

このお客さまは、表面実装時のメタルマスクのトラブルを回避するために基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。

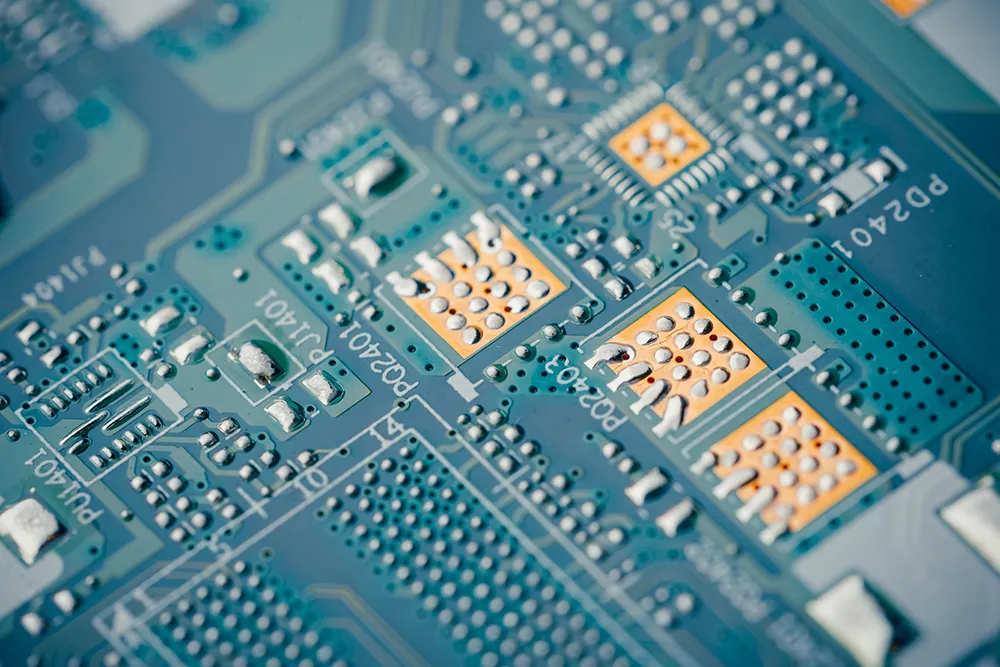

メタルマスクは治具です。プリント基板の表面実装時に、はんだペーストを正確な位置に、ズレなく印刷するために用います。

メタルマスクを用いることで、電子部品が狙い通りの位置に固定できるほか、表面実装の手間や時間が短縮できます。電子部品のプリント基板への表面実装には欠かせない治具です。

このお客さまの問い合わせに対して、メタルマスクが基板製造時にどのように使われているか、またどんな役割があり、どの点に注意して扱い、保管するかを紹介しました。

メタルマスクの役割や使い方、使った後の保管方法を知ることで、表面実装時の無用なトラブルを避けられ、製品品質の維持、向上につながります。

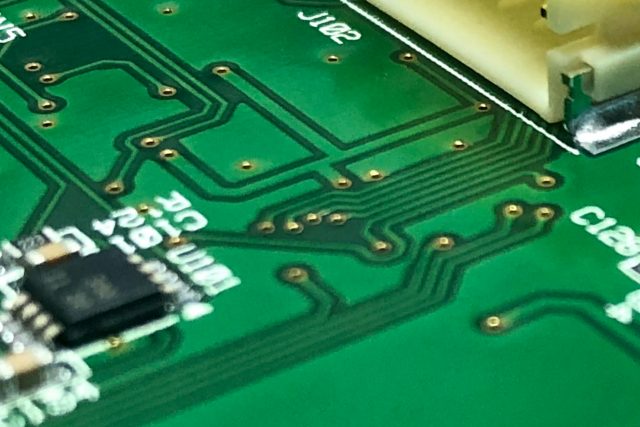

電子機器は年々、小型化、高機能化が進んでいます。その製品に組み込まれる電子部品、プリント基板も必然的に小型化、高機能化が求められます。

プリント基板には、抵抗やコンデンサーなどさまざまな電子部品が実装されますが、これらの部品を以前は、はんだ線を溶かして手はんだ付けしていました。電子機器も、搭載されている基板も現在より大きかったため、手はんだ付けが可能でした。

電子機器の小型化が進むとともに、プリント基板には1mm以下の電子部品が実装されるようになり、はんだ付けは手作業から印刷する(塗布する)方法に変わりました。その工程で必要不可欠なのがメタルマスクです。

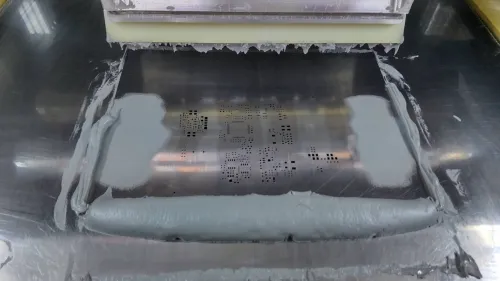

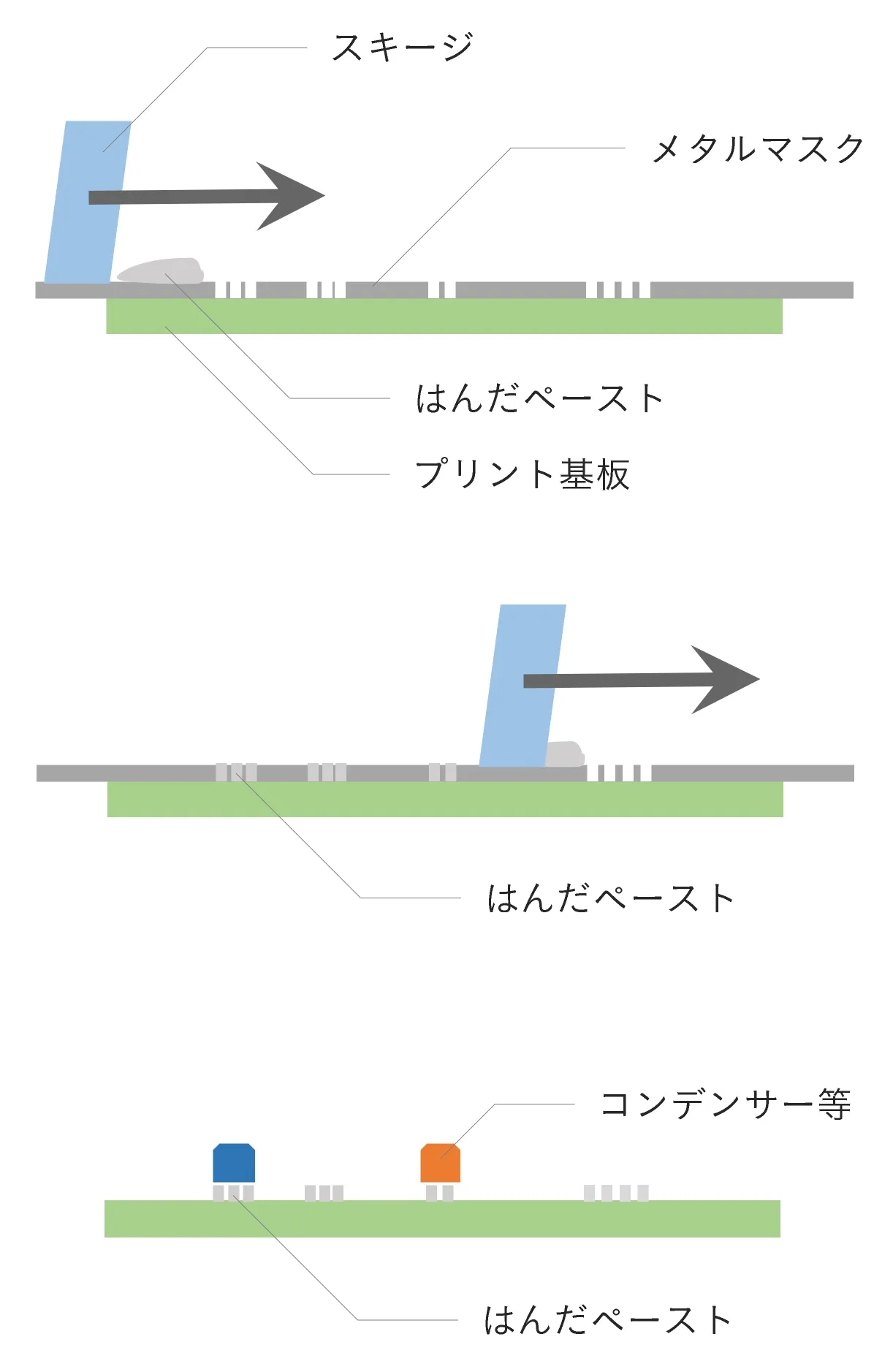

メタルマスクを使ったはんだ塗布方法は版画と同じ要領で、プリント基板の上に穴のあいたメタルマスクを置き、その上にはんだを流し込めば、部品を接着する場所である穴の開いた部分にのみ、はんだが残ります。

このようにして、メタルマスクがあることで部品実装で欠かせないはんだ塗布が効率よく行なえます。

ここからは、メタルマスクが表面実装時にどのように使われ、どういった役割を果たすのかをご紹介します。

まずは、セットされたプリント基板に、メタルマスクをパターンに合わせてかぶせます。そして、スキージでクリームはんだを上から押し付け配線板に転写。メタルマスクを外せば、印刷する範囲にははんだが塗られた状態になり、不要な箇所にクリームはんだが残らないというわけです。

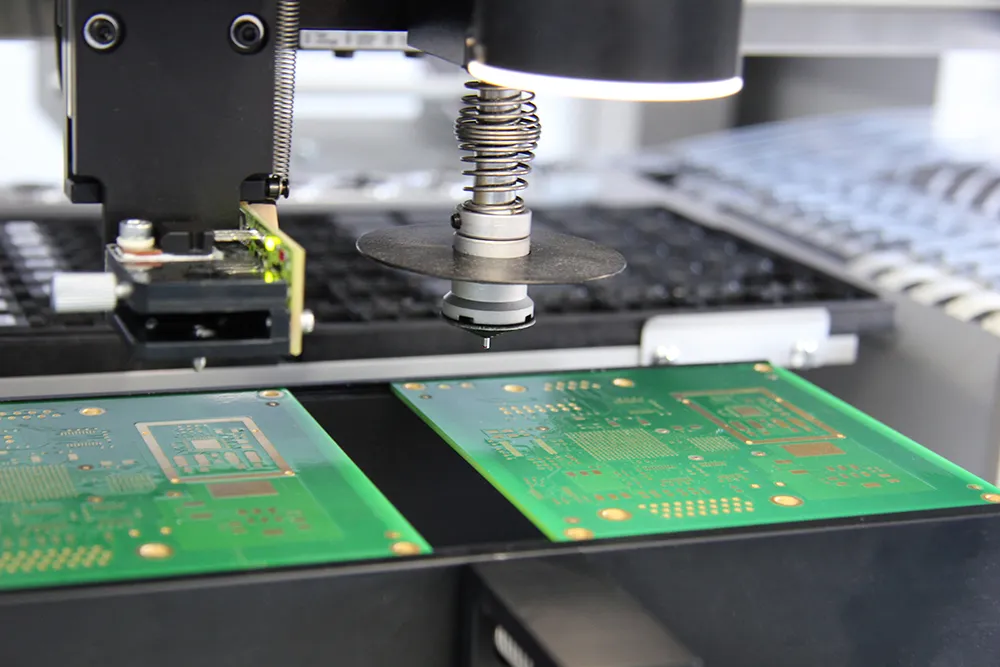

その後、実装機械によって電子部品をはんだ上に配置し、リフロー炉で基板に熱を加えると、はんだが溶けて部品が基板に馴染むようになります。リフロー炉出口で冷却すれば、部品が固定され、プリント基板の表面実装が完了です。

このようなメタルマスクを用いた表面実装で、生産効率や歩留まり率(良品率)が向上しています。メタルマスクは、近年速いスピードで進んでいる電化製品の小型化と高性能化のためにはなくてはならないものなのです。

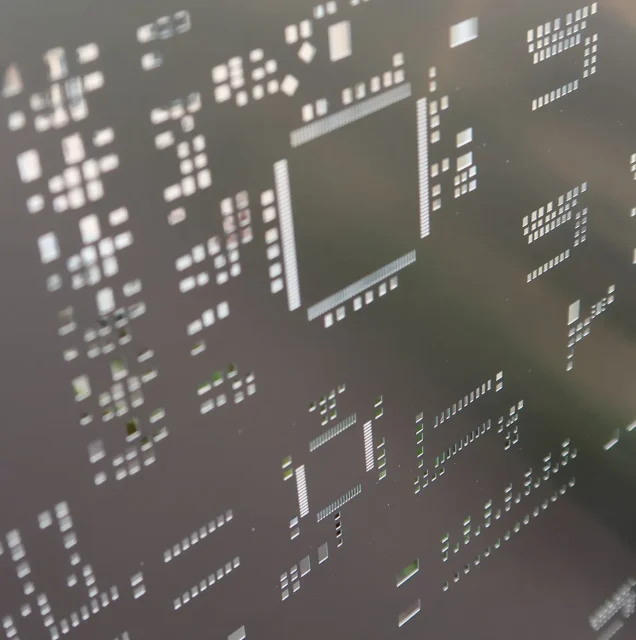

ステンレス製のメタルマスクは、レーザーで穴を開けます。穴の位置は、基板のパターンと同じです。

穴の端にバリ(出っ張りやギザギザ)があると、部品と基板の接触不良が起こります。その結果、手作業で修正を行わなければならず、工数が増えてしまいます。

また、穴に問題がなくても、はんだペーストが多過ぎたり、逆に少な過ぎたりすることもあります。これはメタルマスクの厚さが関係します。

はんだペーストの量が適切になるよう、メタルマスクの厚みは概ね、100〜150μm(マイクロメートル)で調整します。

ほかにも、開口寸法をあえて拡大したり、縮小したりすることで、基板に塗布されるはんだペースト量を微調整することもあります。

このように、メタルマスクの品質はプリント基板の品質に直結します。また、高密度なプリント基板なら、はんだのわずかなズレや浮きが、回路全体の致命的な欠陥になります。

メタルマスクは、直射日光のあたる場所を避け、30℃以下で保管します。保管条件が悪いと、ステンレスの板部分と、その枠を接合する接着剤が剥がれてしまいます。

量産品でメタルマスクを使用する場合、何度も利用します。ステンレス部分を傷つけてしまったり、枠との接着が弱まったりすると、メタルマスクを作り直す必要があり、そのための余分な費用と製作時間がかかります。

基板実装・OEM受託センター.com(安曇川電子工業)では、メタルマスクの製作、保管もさせていただきます。リピートのお客さまに対しては、1年間適切な管理の元保管いたします。

メタルマスクのステンレス部分の厚みは100〜150μm(マイクロメートル)と薄いですが、枠は30mm程度が一般的です。メタルマスクの数が増えると、温度管理された専用の収納スペースが必要になります。管理を怠ると製品品質に直結し、結局費用と時間をかけることになります。

基板実装・OEM受託センター.com(安曇川電子工業)では、これまで数多くのメタルマスクの製造依頼を受けています。設計から製造まで対応可能で、ガーバーデータがなくても、生基板からでも作成させていただきます。

表面実装時のメタルマスクのトラブルを回避するためにも、ぜひ基板実装・OEM受託センター.com(安曇川電子工業)にご相談ください。

基板実装・OEM受託センター.com(安曇川電子工業)は、プリント基板の表面実装、手挿入部品のフロー半田、ユニット組立を専門に行う会社です。

基板設計者の方が製図した基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。また基板実装だけでなく、ユニット・制御機器のOEMメーカーとしての実績もあります。

など、

プリント基板実装に関して25年の実績があり、高精度・高品質な製品と技術ノウハウを提供する基板実装・OEM受託センター.com(安曇川電子工業)へぜひお問合せください。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。