基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

お客様より、基板に部品を配置する際の注意点やコストダウンになるような配置はどのように考えたらよいかとご相談をいただきました。

部品は片面に集約したほうが良いのか、スルーホール部品を両面に配置しても問題はないかなどのご相談をいただきました。

基板実装・OEM受託センター.comでは、製造コストを下げて高い品質を実現するために、部品配置については以下の内容をお願いしております。

①チップ部品の配置

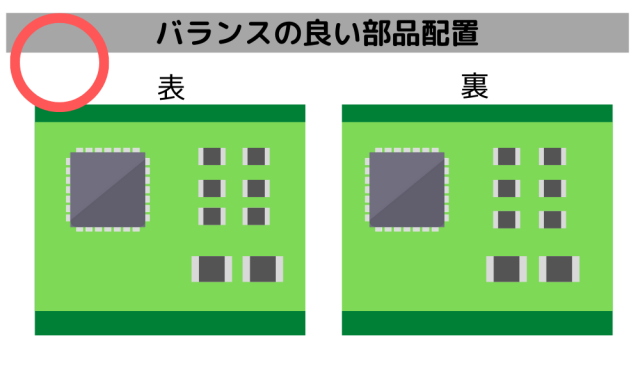

チップ部品を片面に集約することで、メタルマスクの作成が片面分になりイニシャルコストを抑えることができます。また、実装費用も大きく下げることが可能です。

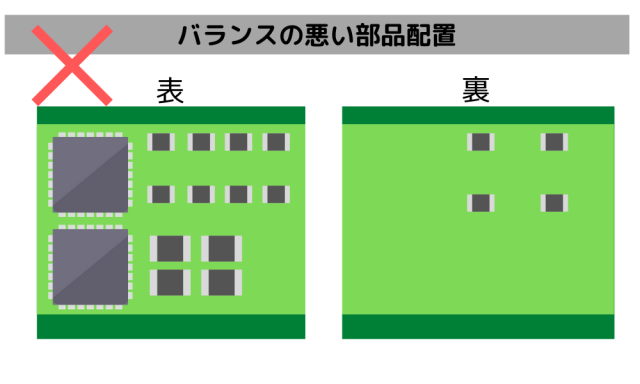

しかし片面に部品が乗り切らず、数点の部品をもう一方の面に配置する必要がある場合は、部品点数に対してコストが大きく増えてしまいます。

基板1シートを設備に投入する際にタクトタイムは最低でも40秒が必要になります。

通常であれば基板のマウント工程で最も工数が必要(40秒以上)になりますが、実装する部品が数点となると半田の印刷工程(40秒程度)が最も工数のかかる工程になってしまうため、部品の点数に対して多くのコストが発生してしまいます。

片面にチップ部品を集約できない場合は、チップ部品の点数を両面に均等に配置することが生産コストを下げる要素になります。

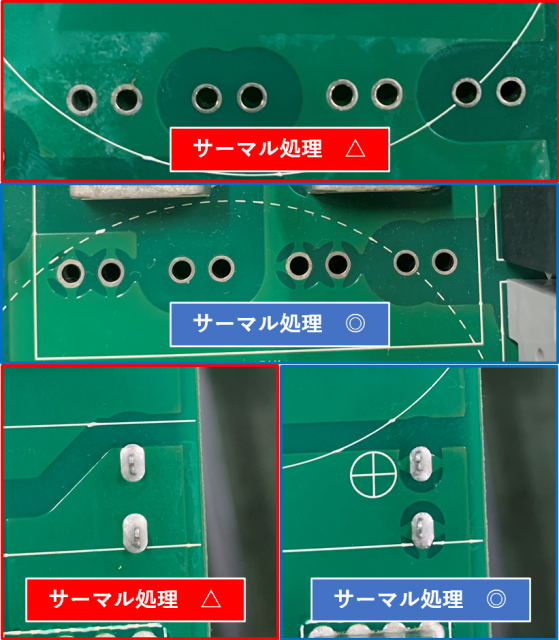

②スルーホール部品の配置

スルーホール部品も片面に集約したほうが生産コストは安くなります。ポイントディップ半田付け装置を適用することでマスキング処理などは不要になりますが、背の高い部品をよけながらの半田付けになるため、部品の配置によってはポイントディップ半田付け装置を適用できない場合があります。

チップ部品の配置及びスルーホール部品の配置を見直すことで、コストダウン及び高品質を実現しました。コスト面のご要望を満たしたことでお客様に大変満足頂いた事例となります。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。