基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

このお客さまは、表面実装のはんだ付けで発生するトラブルを回避するために基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。

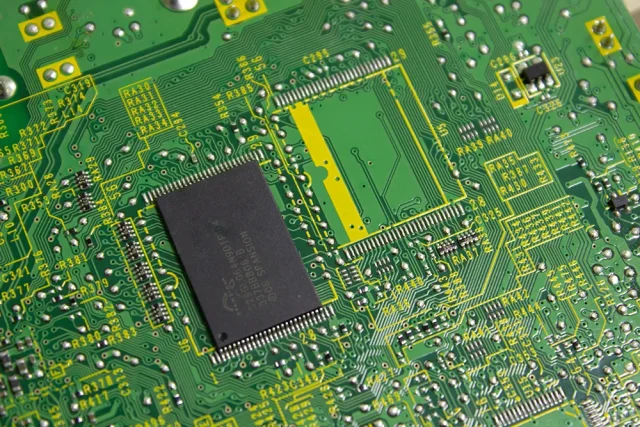

電子機器の作動に不可欠なプリント基板は、表面実装で部品がはんだ付けされて電子回路としての機能を持ちます。表面実装で部品をはんだ付けするには、コツがあります。

電子機器の作動に不可欠なプリント基板は、表面実装で部品がはんだ付けされて電子回路としての機能を持ちます。表面実装で部品をはんだ付けするには、コツがあります。

道具の選び方や事前準備から仕上げの過程に至るまで、すべての工程で見逃せないもので、コツを知っておけばレベルの高いはんだ付けを施せます。

はんだごてを用いる手はんだ付け、リフロー炉やフローはんだ槽を使用するはんだ付け、それぞれの表面実装時におけるはんだ付けのコツをご紹介します。

はんだ付けのコツを知っており、実行しているかどうかで基板の完成度が大きく変わります。

基板は製品に組み込まれます。つまり、はんだ付けの精度に基板の完成度が左右されるということは、製品の品質や耐久性にも影響が出るということです。

最終製品の品質にも影響するはんだ付けですが、手はんだ付けはもちろん、リフロー炉やフローはんだ槽を通す、はんだ付けも経験や知識に基づく技術が必要です。

表面実装ではんだを使用する事前準備としておさえておきたいコツがあります。それが、予熱です。

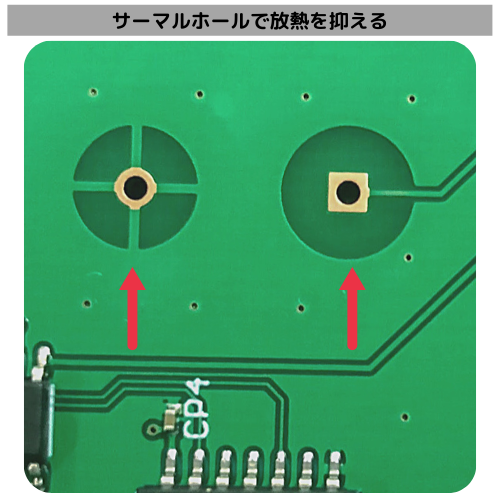

多層基板になるとパターンが大きくなる傾向があります。その分、熱が奪われてはんだが馴染まないケースがあります。それを防ぐために、基板をはんだ付けの前に熱する装置が必要になります。

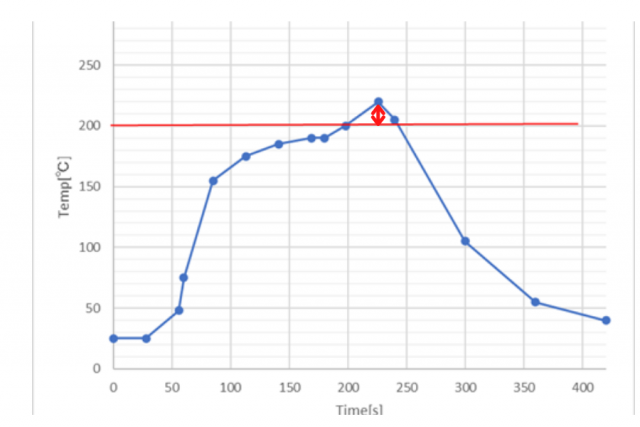

また、積層セラミックコンデンサなどの熱に弱い電子部品は、急激に加熱すると(熱ストレスを与えると)クラック(crack、割れ目)が発生しやすくなります。

クラックの発生は、絶縁抵抗の劣化を招く恐れがあります。加熱速度を穏やかにする目的としても、予熱準備が必要です。

ここからは、表面実装の手順とコツをご紹介します。

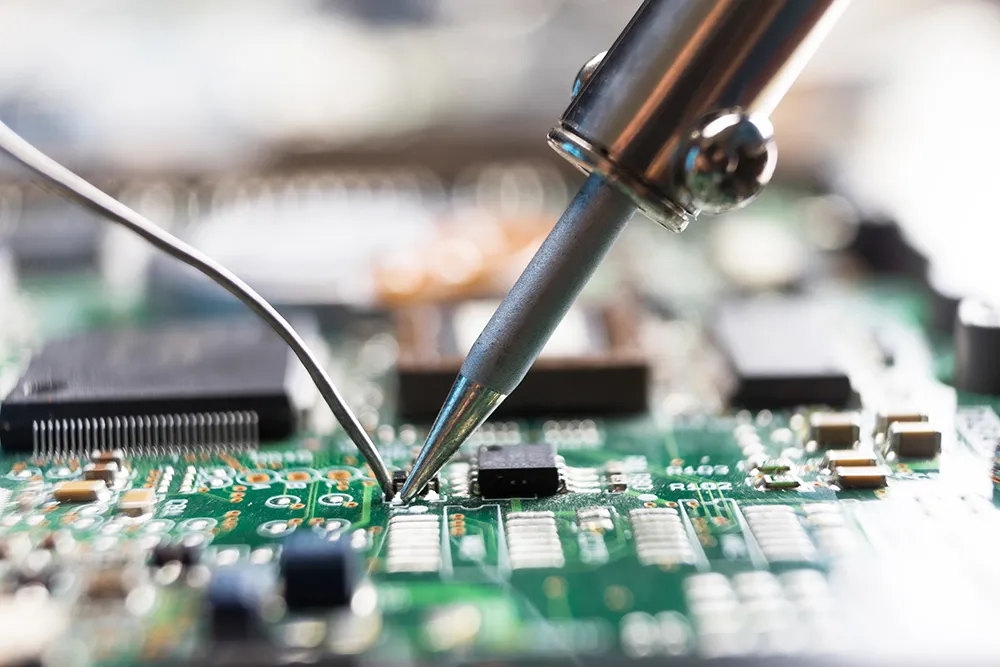

手はんだ付け

手はんだ付けは、リフロー炉やフローはんだ槽を用いるはんだ付けと異なり、手軽で小回りが利きますが、作業者の技能によって仕上がりに差が出ます。手はんだ付けは、よりコツが必要な方法だと言えます。

手はんだ付けは、道具選びもコツのひとつです。

はんだ付けの際には、積層セラミックコンデンサなど熱に弱い電子部品を扱います。熱に弱い電子部品の知識がないまま、温度調整の機能がないはんだごてを使っていては、部品の破損を招く恐れがあります。

そのため、手はんだ付けをする際は、温度調整ができるはんだごてを選ぶと良いです。さらに、部品の大きさや形状によって、はんだごてのこて先が変えられるものであればなお安心です。

予備はんだとは、加熱したこて先をはんだで濡らして、こて先を保護するためのものです。予備はんだで、こて先の酸化が防げ、はんだの付きが良くなる効果があります。

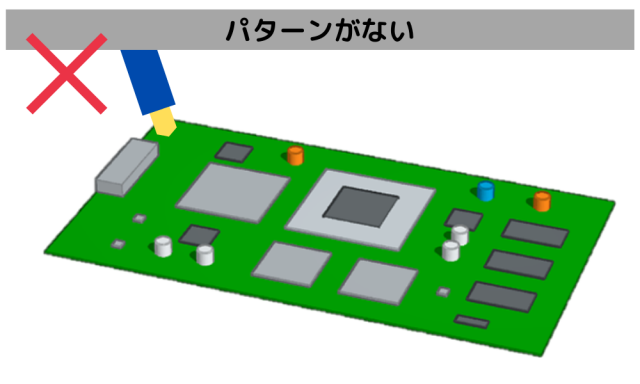

ランドにも予備はんだを行いますが、チップ抵抗など、電極が2箇所の電子部品なら、片側のランドにはんだの膜を薄く形成するようにします。

チップ部品を、パターンの中心に配置します。

チップ部品をピンセットで抑えた状態で、反対の手ではんだごてを持ちます。予備はんだで濡らしたこて先で、はんだをさらに溶かしながら電極側をはんだで仮留めします。

こて先の予備はんだをこの時、部品の下に滑り込ませるように置くのがコツです。部品の浮きを抑えた接合ができます。

本止めの前に、フラックスを予備はんだと部品に塗布します。

予備はんだは少量のため、含まれるフラックスも微量です。部品の位置決めの間にフラックスが蒸発してしまいます。フラックスを追加に塗布することで、しっかりと本留めできます。

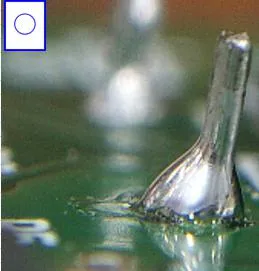

はんだ付けの可否は、はんだが盛られた部分であるフィレットの形状を確認することです。フィレットが富士山のように、滑らかに裾に向かって広がっていると、馴染み具合の良いはんだ付けです。

リフロー炉によるはんだ付け

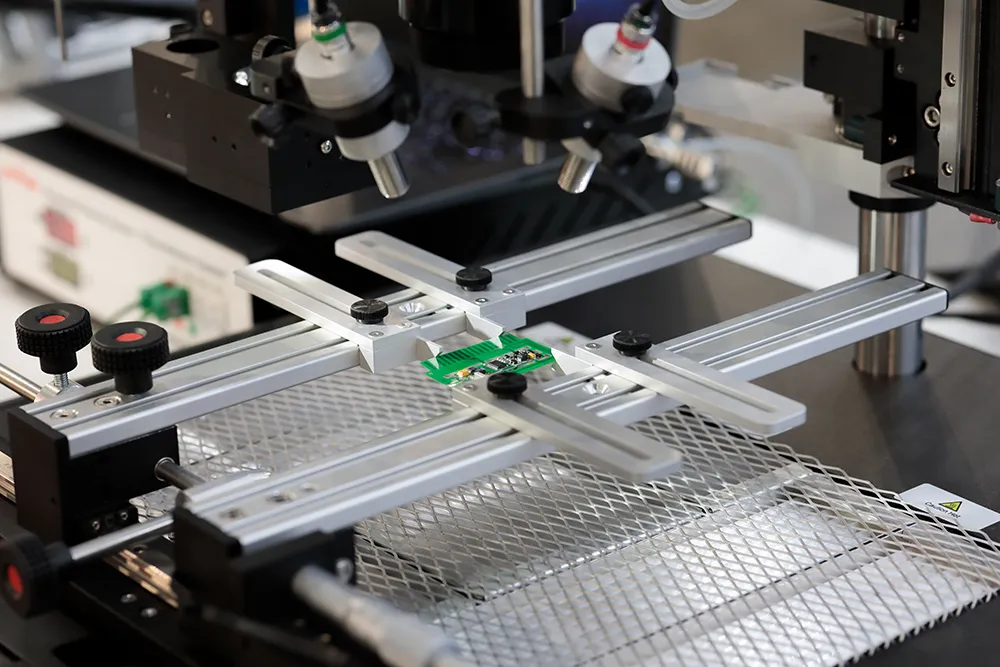

表面実装は現在、チップマウンター、リフロー炉による自動化が一般的です。電子部品の小型化にともない、手はんだ付けでは対応できないためです。それでも温度、部品種別に応じた機械の設定や、不具合を生じさせないための工夫など、人による工夫が必要です。

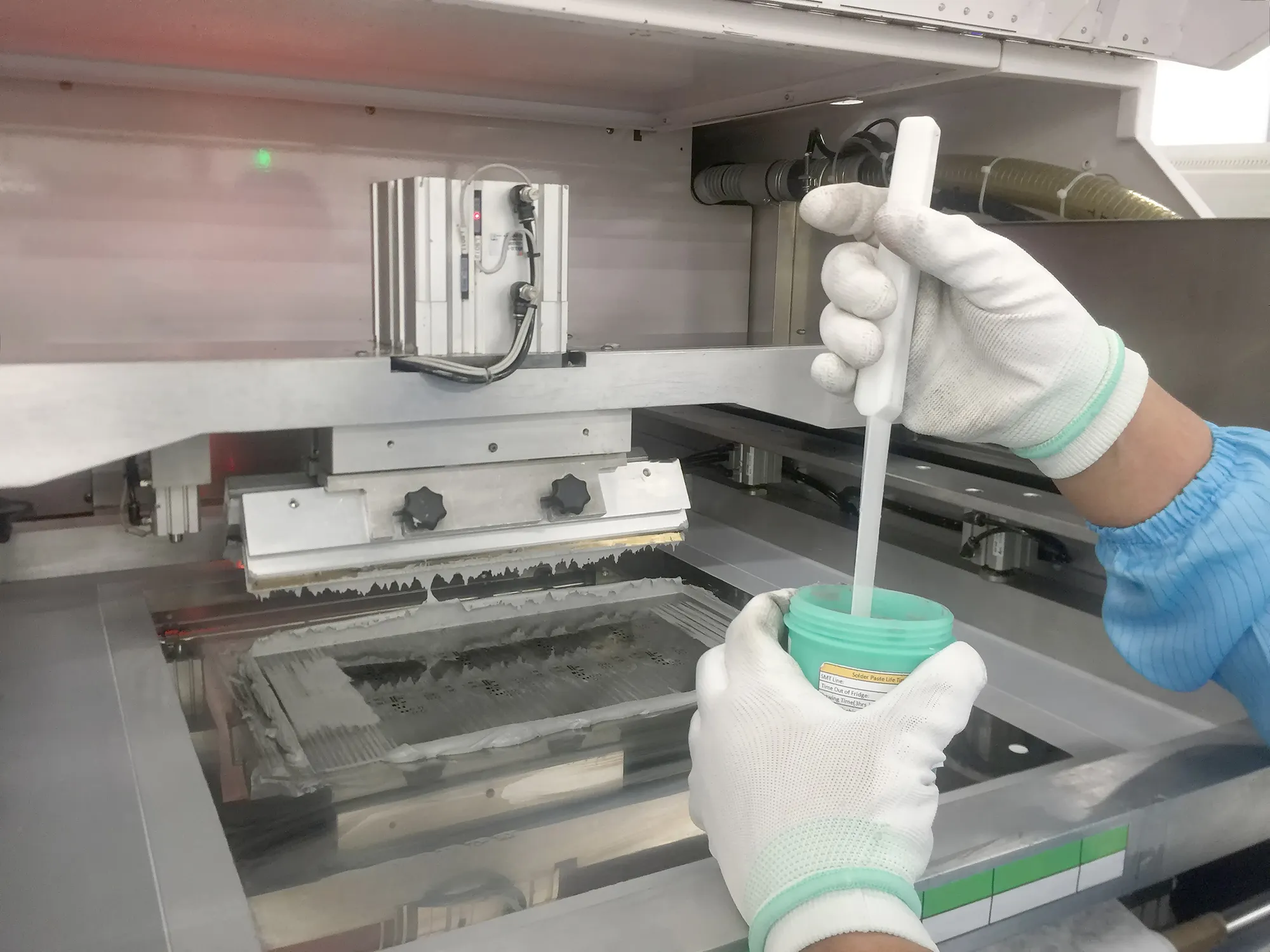

リフロー炉に通す前に、クリームはんだを塗布、印刷する工程があります。その際に使用するクリームはんだは通常、冷蔵保管されていますが、使用前には常温に戻してからよく攪拌します。

また、クリームはんだの必要量が異なる極小部品と大きな部品とを、同じ面に実装しないのもコツの一つです。部品の大きさに差があり過ぎると、はんだの必要量が異なります。小さな部品にクリームはんだの量を合わせると、大きな部品ではクリームはんだの量が足りなくなってしまいます。またその逆もしかりです。

クリームはんだ印刷に欠かせないメタルマスクは洗浄を欠かさず、マスクの目詰まりを防ぐのもコツです。目詰まりが発生した場合でも、異常を検出できる画像検査装置を設置するのも、トラブルを事前に防ぐコツです。

チップ実装には、カセットと呼ばれる道具が必要です。

ロット数に応じて、その部品専用のカセットを用意することで、切り替え時間の短縮(外段取り化)と部品の間違いによる不良発生が防げます。

リフロー炉ではんだを溶融しますが、ここでは温度分析が最大のコツです。部品の耐熱温度以下で、はんだをしっかり馴染ませる必要があり、さらに、熱に弱い部品のクラックを防ぐために急激な温度変化も避けなければなりません。

基板に実装されている部品を均一に加熱するためには、機械の設定だけではなく、人の目と技術が必要です。

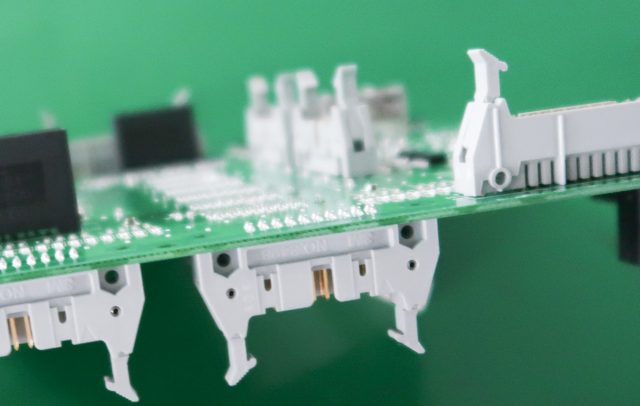

フローはんだ槽を通す実装基板はチップ部品が無い場合で、トランスやコイルといった大きな部品を実装する基板の場合に使用します。

片面はリフロー炉ではんだ付けして、残りの片面をフローはんだ槽ではんだ付けします。

フローはんだ槽を通すはんだ付けは、温度や時間、コンベア角度、コンベアスピード、噴流の高さ、フラックスの量など、詳細な条件設定が必要で、その巧拙が不良の発生率を左右します。

不良を防ぐコツは目視での調整で、基板が溶融はんだから離れる瞬間の、はんだの動きを観察することです。

目視観察と調整には経験とノウハウが必要です。実績ある熟練の技術者が所属する企業でなければ難しいかもしれません。

基板実装・OEM受託センター.com(安曇川電子工業)は、プリント基板の表面実装、手挿入部品のフロー半田、ユニット組立を専門に行う会社です。

基板設計者の方が製図した基板の機能を維持しつつ、

量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。

また基板実装だけでなく、ユニット・制御機器のOEMメーカーとしての実績もあります。

など、

プリント基板実装に関して25年の実績があり、高精度・高品質な製品と技術ノウハウを提供する基板実装・OEM受託センター.com(安曇川電子工業)へぜひお問合せください。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。