基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

このお客さまは、手はんだ付けで起こりやすい、はんだの不具合を解消するために基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。

手はんだ付けで起こりやすい不具合を避けるためには、不具合の種類をその原因、対処法とともに知ることが先です。

はんだコテは基板の種類にもよりますが、約360℃で加熱することが適しているといわれています。しかし、はんだコテの温度が高すぎたり、低すぎたりすると、不具合が発生します。

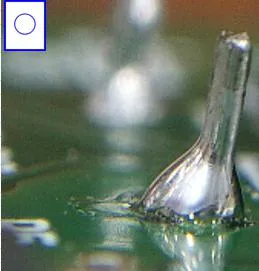

はんだコテの温度が低かったり、ランドに当てている時間が短かったりすると起こります。

はんだ付けされているように見えますが、ランドに熱が伝わっていないため、はんだが “なじんでいない” 状態です。

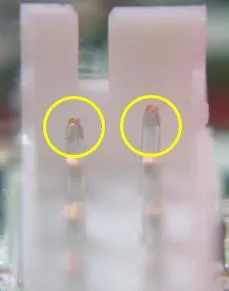

イモはんだは、“疑似接触” と呼ばれる不具合です。電気検査は通っても、輸送時の振動や、お客さま(エンドユーザー)の使用条件によっては機能不良に陥りやすく厄介です。

疑似接触はまた、イモはんだに限らず発生します。

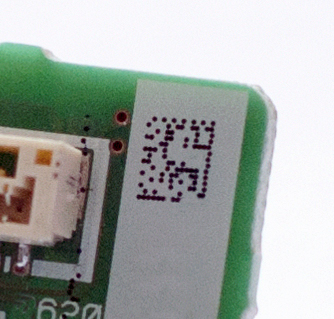

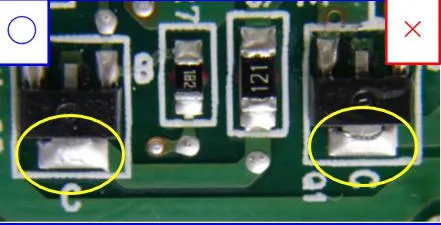

(写真)左右とも導通があるが、右側は疑似接触状態となっている。

はんだコテではんだをつける際は “糸はんだ” と呼ばれるリール状のはんだを使用します。

この時、はんだの量が少なかったり多かったりすると以下のような不具合が生じます。

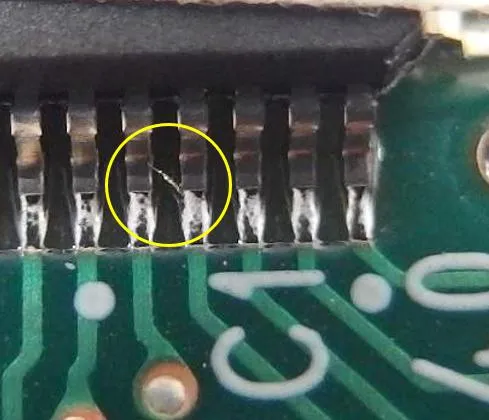

リード同士の隙間(リードピッチ)が狭い部品をはんだ付けする際は注意が要ります。はんだの量が多すぎると、はんだ付けしたい部品のリードと、隣の部品のリードが意図せず、はんだでつながってしまいます。

これはショート、またはブリッジと呼ばれ、二つのリードに橋が架かっているように見えます。リード同士がつながることで、電気が想定した回路と異なる所に流れてしまいます。

電気が想定した回路と異なる所に流れることで、部品損傷が発生し、基板全体にダメージが発生します。

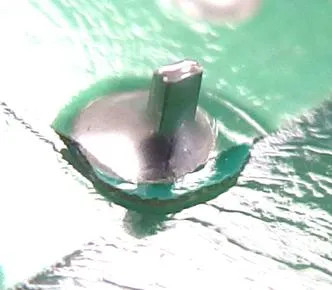

はんだの量が少なすぎると基板との接合が不十分になります。接合強度が弱い状態で部品に力が加わると、基板のパターンが割れてしまいます。

はんだは、部品と基板を接合させることで一体化しています。部品には重さがあり、適切なはんだ量で接合されていないと輸送時や組立時の衝撃で基板との接合が剥がれてしまいます。

コネクタなど、接続する時に力が上から加わる部品は、はんだが、基板のランドごと剥がれる場合があります。

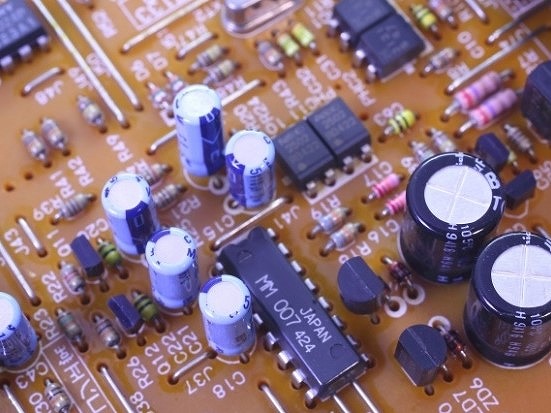

はんだの付けすぎはもちろん、はんだが足りないことも不具合の要因です。コテを適温に加熱し、適切なはんだ量で、写真のようなフィレットが形成されれば理想です。

はんだコテの扱いに関する不具合

コテ先の溶けたはんだが、狙った基板の箇所とは違うところに付着することがあります。コテの動きで微量なはんだが飛び散るためで、はんだ付けする当人は、基板にはんだが飛び散ったことに気づかないことが多いです。

はんだの飛び散りによる不具合は、電気検査で検知します。電気検査で不具合がでているが、不具合の理由がわからないという場合、はんだの飛び散りが不良の原因かもしれません。

はんだの飛び散りが不良の原因になることを知らないと、原因解決に至らず、時間だけが過ぎていくことになります。

部品のリード部に、飛び散ったはんだが接触することで起こります。

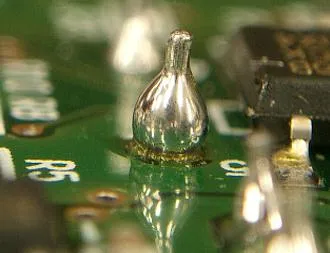

飛び散ったはんだが冷えて固まった場合に発生します。ほとんどの場合は、基板を傾けると、また軽く触れるだけで転がり落ちます。

ただし、はんだボールを振り落とす際には注意が必要です。はんだボールが、ICなどのピッチの狭い部品に入り込むと厄介です。リード間にはんだボールがピッタリとはまると簡単には取り除けず、ショート(ブリッジ)と同じ不具合を引き起こします。

はんだボールが取り切れていないと、はんだボールが輸送時の振動で部品のリード間に入り込み、お客さまのもとで不良品となることも……。はんだボールのチェックという数分の作業を甘く見たために、後々発生した不具合の原因特定に数時間を要し、余計な手間と時間をかけることになります。

コネクタのリード部分に、はんだがつくことで、コネクタに接続できないという機能不良が生じます。社内の工程でコネクタに接続する場合は検知できますが、お客さまが接続するコネクタの場合は、クレームの原因になります。

取り扱う部品の特性によって生じやすい不具合があります。

部品の耐久温度を把握してはんだ付けを行わないと、熱による部品の変形を招くことになります。はんだ付けは綺麗にできていても、部品が変形しているという不具合事例も存在します。

写真のコネクタは、ピンに熱を加えすぎたせいでピンが移動したり傾いたりしています。

ピンの変形で、コネクタに接続できなかったり、接続するためにピンの向きを整えたりする手間が発生します。

はんだコテを当てる場所によっては、温度調整が必要となる場合があります。例えば電源部は、ランド自体が大きく熱が伝わりにくいことがあります。

そのため、他の部品と同じコテや温度設定では、はんだが馴染まず、はんだ付け不良が発生しやすいです。

また複雑な回路が形成されている場所では、はんだゴテの熱ストレスで基板のガラス繊維が剥離する現象(ミーズリング)が発生しやすいです。

こうなると修正できず、廃棄となり部品ロスにつながります。

手はんだ付けは利便性が高く、小回りが利きますが、基板や部品との相性によって当てる時間、当て方、注意する場所が変動します。

予期せぬ不具合の発生や、はんだ不良の流出を防ぐためにも、作業担当者とは別の目でダブルチェックをおすすめします。

基板実装・OEM受託センター.com(安曇川電子工業)は、プリント基板の表面実装、手挿入部品のフロー半田、ユニット組立を専門に行う会社です。

基板設計者の方が製図した基板の機能を維持しつつ、量産時に不具合やコストアップを招かないよう変更提案を行うVA・VE提案が得意です。また基板実装だけでなく、ユニット・制御機器のOEMメーカーとしての実績もあります。

など、

プリント基板実装に関して25年の実績があり、高精度・高品質な製品と技術ノウハウを提供する基板実装・OEM受託センター.com(安曇川電子工業)へぜひお問合せください。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。