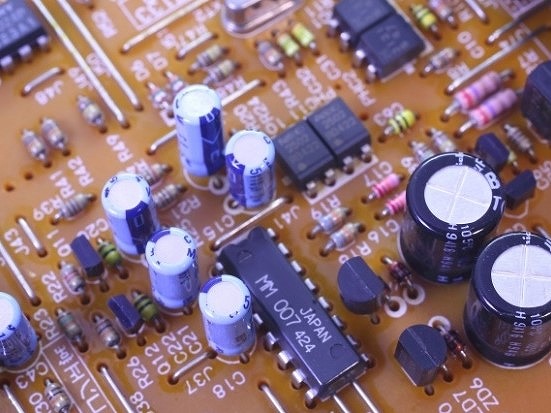

基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

このお客様は、生産コストの圧縮を目的に、基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。

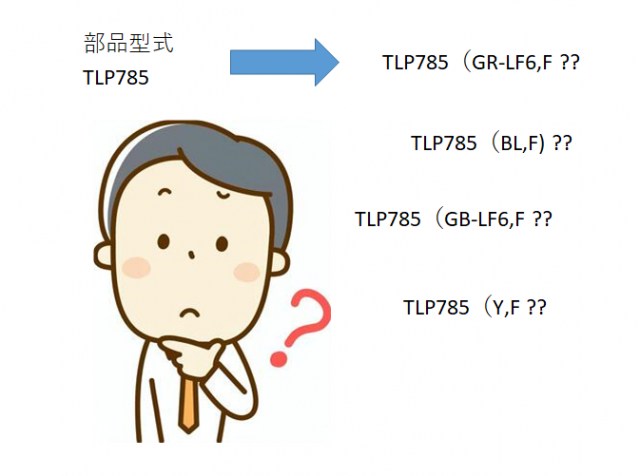

少品種多量生産をこれまでメインに取り扱われていたため、多品種少量生産のノウハウが社内にありませんでした。少量多品種の需要が今後増えるなかで、その対策を急がれていました。

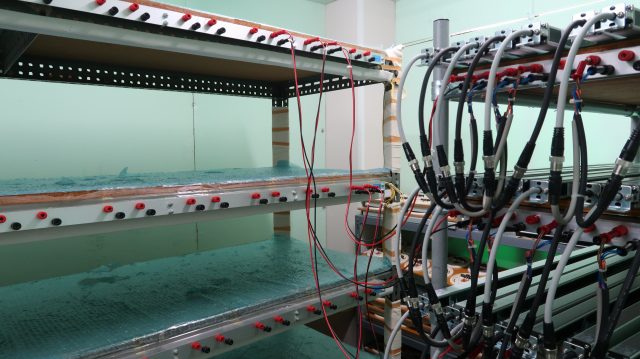

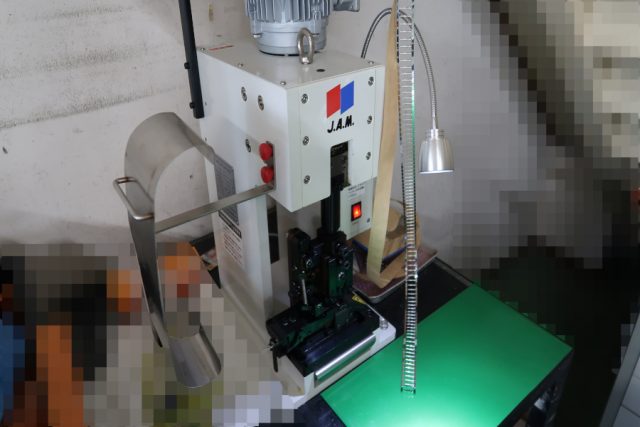

基板実装・OEM受託センター.com(安曇川電子工業)は、ポイントディップはんだ付けを提案しました。なお、お客様はポイントディップはんだ付けでの実装は初めてということで、設計段階から基板実装・OEM受託センター.com(安曇川電子工業)がサポートさせていただきました。

ポイントディップはんだ付けでの実装を展開するうえで、

をご提案しました。

ポイントディップはんだ付けは、はんだ付けの精度が高く、はんだ付けを回避する箇所を指定できるため、ディップパレットはもちろん、基板のマスキングが不要です。その分の工数、時間が削減できるため、お客様が優先される生産コストの圧縮につながりました。

ポイントディップはんだ付けでの実装が初めてでしたので、設計段階からサポートいただきました。はんだ付けに必要な条件が当初はそろわず、ご提案は見送りかと思われましたが、制約条件のなかで、当社の要望を叶えていただきました。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。