基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

お客様より半田のなじみが悪く、スルーホール内に半田が充填されない(半田上りが悪い)とのご相談をいただきました。

半田量が不足している箇所には、手作業で半田を追加しておられ生産コストが余計に発生していました。

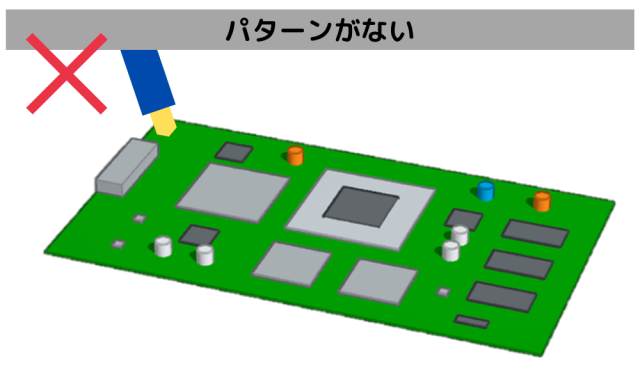

半田のなじみが悪い原因は、基板パターンを大きく取り過ぎていることによる熱の分散が原因でした。

半田は240℃前後で溶融し、基板のランドも同様の温度となった際に半田が基板になじんでいきますが、基板パターンを大きくとっていると熱が分散してしまい半田付け状態が悪くなります。(半田上りが悪い、半田ショート、ボタン半田、未半田など)

半田面の温度は適正でも部品面の温度が低いと半田がなじんでいかずに、半田上りが悪くなります。

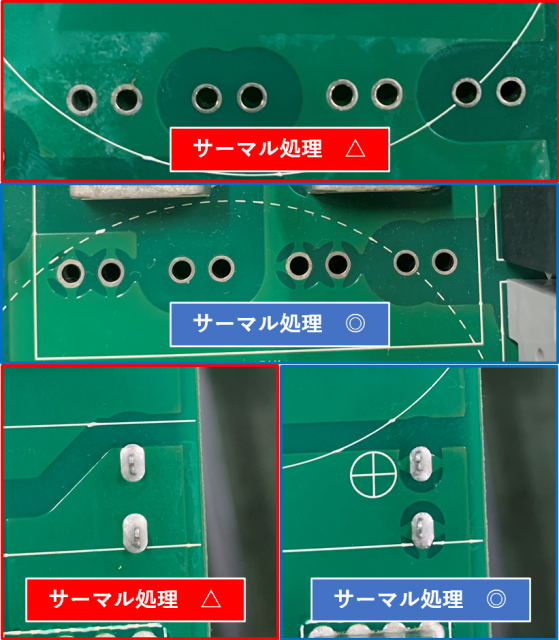

そこで基板実装・OEM受託センター.comでは基板パターンを小さくすることと半田付け箇所にサーマル加工をすることを提案しました。

電圧や電流量でパターン幅は決まりますが、可能な限りパターン幅を小さくすることで半田付け状態は良くなります。

また、サーマル加工の直径も大きく取ることで半田のなじみは良くなります。

基板パターンを小さくすることで、半田量が不足を防ぐことが可能となりました。半田量の不足は、人的工数が発生するだけでなく不具合にもつながるため、品質向上を実現できた点もお客様にご評価頂きました。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。