基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

このお客様は、少量多品種、短納期、コスト削減を目的に基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。

基板実装にあたってお客様は、ディップパレットを用いてのフローはんだを想定されていました。一方でこの場合、イニシャル費がかかるためお客様の条件の一つであるコスト削減に結びつきません。

作業内容、要求品質をお客様にお伺いした上で、はんだ付け方法の見直しから検討を始めました。

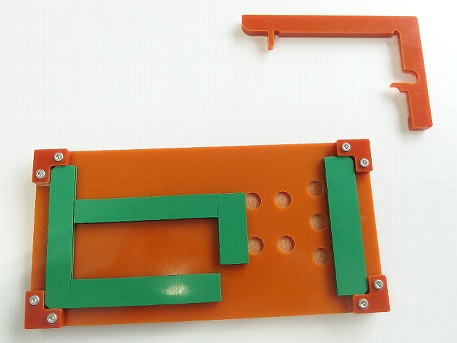

そこで基板実装・OEM受託センター(安曇川電子)は、お客様の優先順位を整理してポイントディップ設備によるはんだ付けを提案しました。

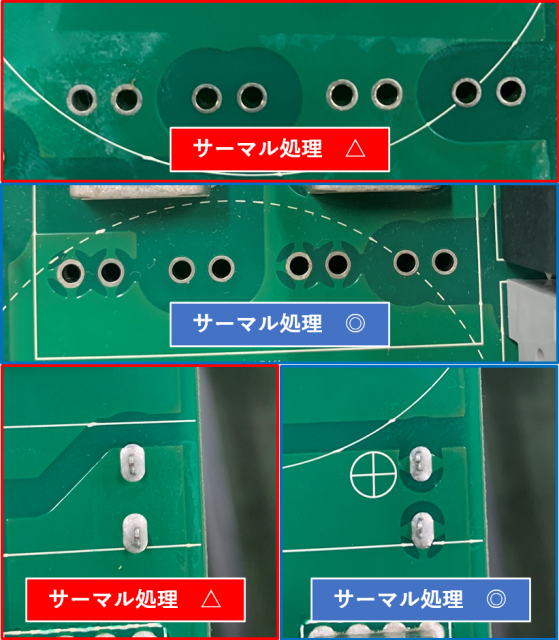

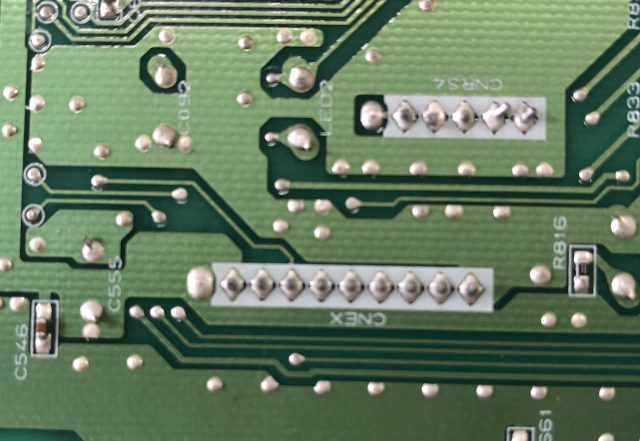

ポイントディップは、はんだ付けポイントごとに必要なはんだ量と熱容量、時間を制御して、はんだ付けを行う方法です。従来のフローはんだ付け装置は、大ロットから中ロット向けで、はんだ槽を通します。他方ポイントディップは、小ロットに最適な装置で、今回のようなお客様の要求にも応えられ、基板実装工程の時間削減が期待できます。

ポイントディップ設備によるはんだ付けの利点をお客様に丁寧にご説明した上で、当初のディップパレットを用いてのフローはんだから切り替えていただきました。

結果として、リードタイムを大幅に短縮でき、かつコスト削減にもつながりました。

ポイントディップ関連記事

>>ポイントディップを生かした大きな基板反り防止策

>>ポイントディップ×専用治具でドーナツ型基板を解決

>>基板実装VA・VE ポイントディップを想定した設計の注意点

納期1日と、弊社の勝手にもご対応いただき感謝します。手作業ではんだ付けしていた部品の自動化も合わせてご提案いただきました。結果的に短納期、コスト圧縮につながっただけでなく、品質が安定したことが何よりの成果です。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。