基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

このお客さまは、リードタイムを短縮して、受注に向けて競争力を高めることを目的に基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。

お客さまの課題は、

です。

お客さまの課題の、生産リードタイムの短縮を達成するには、現状の問題点とその発生要因を明らかにすること。また、発生要因を徹底的に改善することが必要です。

お客さまの課題の、リードタイム短縮を妨げる問題点と発生要因を調べたところ、下記の点が明らかになりました。

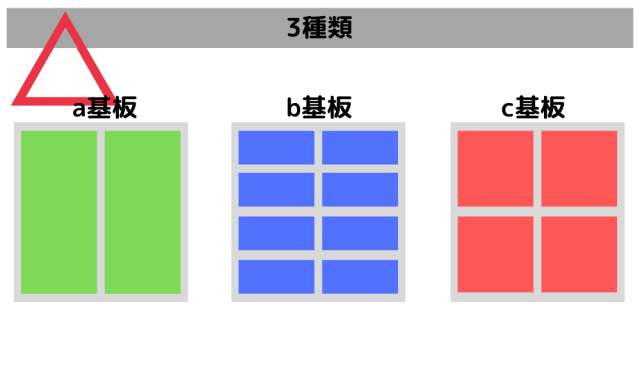

リードタイム短縮を妨げる課題に対して、基板実装・OEM受託センター.com(安曇川電子工業)は下記を提案しました。

5Sの実施

見える化の実施

ボトルネック(制約)工程対策

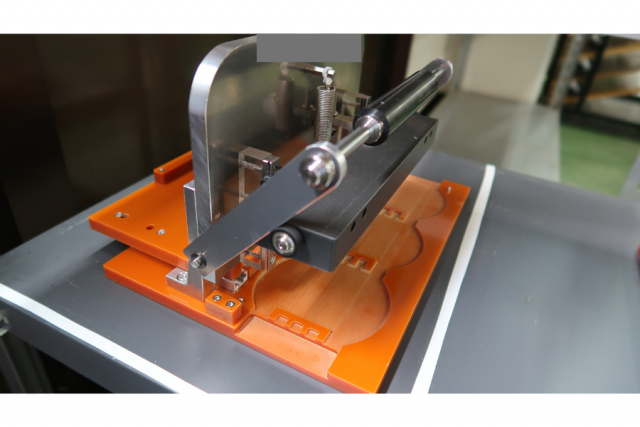

段取り作業時間の短縮

治工具企画、改良

立会い検査の廃止

※ ISO9001は、国際標準化機構(ISO)が定めた品質マネジメントシステムの国際規格。顧客満足度の向上を目的とした規格で、製品やサービスが顧客の要件を満たし、その品質を継続して維持できているかどうかを証明することができる

ご提案いただいた施策に取り組んだことで、リードタイムの短縮につながりました。

5Sの実施や見える化、ボトルネック工程対策などは、製造業の基本ではありますが、それらを徹底している企業は少なく、一方で、徹底することで、受注に向けた競争力を高めることができました。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。