基板実装・OEM受託センター.COMが手掛けるプリント基板 VA・VE事例をご紹介

このお客様は、製品の納期短縮を目的に、基板実装・OEM受託センター.com(安曇川電子工業)にお問い合わせいただきました。表面実装から組立までをご依頼いただいているお客様で、手作業の組立工程に時間が掛かっていました。

基板実装・OEM受託センター.com(安曇川電子工業)はまず、組立工程のどこにボトルネックがあるのかを調べました。その結果、治具の提案、作成でボトルネックが解消し、納期が短縮できることがわかりました。

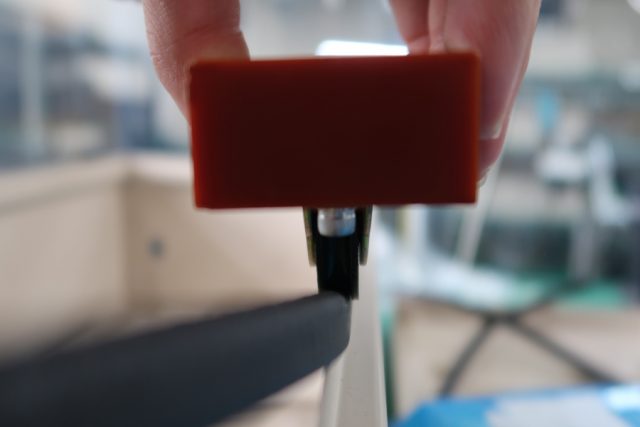

ご依頼の製品は組立時に、ぶつかりあって傷つかないよう、接触部の縁にゴム製のカバーを取り付けています。

このゴム製のカバーを取り付ける作業がボトルネックでした。ゴム製のカバーは、やわらかすぎると外れやすく、カバーとしての役割が果たせません。一方で硬すぎると、取り付けるためのコツや、強い力が必要です。それを手作業で続けると疲労がたまり、一つ取り付けるのに次第に時間がかかるようになります。

そこで基板実装・OEM受託センターは、縁ゴムを取り付けるための治具を提案、作成しました。治具は簡易なものですが、それを思いつき、形にするためには、経験から生まれる発想と、それを形にする技術力が必要です。

治具は、引き扉に使用される戸車(とぐるま)を縁ゴムに沿うように改造し、押し込みながら滑らせると容易に装着できる仕組みです。

この治具でボトルネックが解消し、作業の効率、できあがり品質が向上しました。結果、納期の短縮につながりました。

治具の発想から実現までは、治具を内製化されている基板実装・OEM受託センター.com(安曇川電子工業)ならではのスピード感。ボトルネックのあぶり出しから、治具の提案、作成まで、ストレスなく対応いただきました。治具自体は簡易なもので、コストがかからないのも弊社のメリットです。

詳しく聞きたい方はお問い合わせください。

担当者から御社に最適なご提案をさせていただきます。